Die Dreieckschaltung ist eine wichtige Konfiguration für Drehstrommotoren, die es ermöglicht, die Wicklungen des Motors zwischen zwei Phasen des Drehstromsystems zu schalten. Durch diese Anordnung entsteht eine geschlossene Schleife in Form eines Dreiecks, die es dem Motor erlaubt, eine höhere Leistung abzugeben und einen höheren Strom aufzunehmen als bei der Sternschaltung. Diese Schaltung wird häufig im normalen Betrieb eingesetzt, insbesondere wenn maximale Leistung erforderlich ist.

In Europa liegt die typische Leiterspannung bei 400 V, und Motoren, die für die Stern-Dreieck-Anlaufschaltung geeignet sind, tragen oft Bezeichnungen wie „400/690 V“ oder „Δ400/Y690 V“. Die Dreieckschaltung findet Anwendung in Bereichen mit hohem Leistungsbedarf, wie zum Beispiel in Industriemotoren, Hochspannungsübertragungsleitungen und Windkraftanlagen.

Schlüsselinformationen:

- Die Dreieckschaltung ermöglicht eine höhere Leistung und Stromaufnahme bei Drehstrommotoren.

- Die typische Spannung in Europa beträgt 400 V für diese Konfiguration.

- Motoren für die Stern-Dreieck-Anlaufschaltung sind oft mit „400/690 V“ gekennzeichnet.

- Die Dreieckschaltung wird in industriellen Anwendungen und bei Hochleistungsanlagen eingesetzt.

- Diese Schaltung ist entscheidend, um die Effizienz und Leistung von Motoren zu maximieren.

Dreieckschaltung Motor: Funktionsweise und Vorteile im Detail

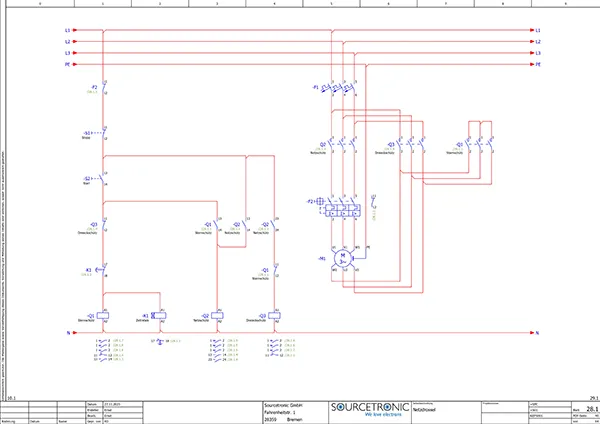

Die Dreieckschaltung ist eine entscheidende Konfiguration für Drehstrommotoren, bei der die drei Wicklungen des Motors jeweils zwischen zwei Phasen des Drehstromsystems geschaltet werden. Diese Anordnung bildet eine geschlossene Schleife in Form eines Dreiecks, was bedeutet, dass an jeder Wicklung die volle Leiterspannung anliegt. In Europa beträgt diese Spannung typischerweise 400 V. Diese spezielle Schaltung ermöglicht es dem Motor, eine deutlich höhere Leistung abzugeben und einen größeren Strom aufzunehmen im Vergleich zu anderen Schaltungsarten.

Ein wesentlicher Vorteil der Dreieckschaltung ist, dass sie vor allem im normalen Betrieb genutzt wird, wenn maximale Leistung erforderlich ist. Motoren, die für die Dreieckschaltung ausgelegt sind, müssen der verketteten Spannung zwischen zwei Außenleitern standhalten können, was in Europa 400 V entspricht. Diese Fähigkeit macht die Dreieckschaltung besonders geeignet für Anwendungen mit hohem Leistungsbedarf, wie zum Beispiel in Industriemotoren oder Hochspannungsübertragungsleitungen.

Der Aufbau der Dreieckschaltung und ihre Prinzipien

Der Aufbau der Dreieckschaltung umfasst die drei Wicklungen eines Drehstrommotors, die in einer spezifischen Konfiguration miteinander verbunden sind. Jede Wicklung ist zwischen zwei Phasen des Drehstromsystems geschaltet, wodurch die charakteristische Dreiecksform entsteht. Diese Anordnung sorgt dafür, dass die Wicklungen die volle Spannung erhalten, was eine effiziente Umwandlung elektrischer Energie in mechanische Energie ermöglicht. Die Motorwicklungen müssen robust genug sein, um die hohen Spannungen und Ströme zu bewältigen, die in der Dreieckschaltung auftreten können.

Vorteile der Dreieckschaltung für hohe Leistungsanforderungen

Die Vorteile der Dreieckschaltung sind besonders ausgeprägt, wenn es um hohe Leistungsanforderungen geht. Durch die volle Spannungsanwendung an jeder Wicklung kann der Motor eine höhere Drehmomentabgabe und damit eine verbesserte Leistungsfähigkeit erreichen. Dies ist besonders wichtig in industriellen Anwendungen, wo eine kontinuierliche und zuverlässige Leistung gefordert ist. Zudem ermöglicht die Dreieckschaltung eine effizientere Nutzung der Energie, was zu geringeren Betriebskosten führen kann.

Vergleich zwischen Dreieck- und Sternschaltung: Vor- und Nachteile

Die Dreieckschaltung und die Sternschaltung sind zwei grundlegende Methoden zur Verbindung von Wicklungen in Drehstrommotoren. Jede dieser Schaltungen hat ihre eigenen Vor- und Nachteile, die in verschiedenen Anwendungen entscheidend sein können. Die Dreieckschaltung ermöglicht eine höhere Spannung und Leistung, da jede Wicklung die volle Leiterspannung erhält. Dies ist besonders vorteilhaft in Situationen, in denen maximale Leistung erforderlich ist. Im Gegensatz dazu bietet die Sternschaltung Vorteile in der Anlaufphase, da sie die Stromaufnahme reduziert und somit den Motor vor Überlastung schützt.

In der Praxis wird die Dreieckschaltung häufig in Anwendungen eingesetzt, die einen hohen Leistungsbedarf aufweisen, während die Sternschaltung oft bei Motoren verwendet wird, die sanft anlaufen müssen. Die Wahl zwischen diesen beiden Schaltungsarten hängt stark von den spezifischen Anforderungen der Anwendung ab. Um die Unterschiede klarer darzustellen, finden Sie in der folgenden Tabelle die wichtigsten technischen Unterschiede und Vorteile beider Schaltungen.

| Merkmal | Dreieckschaltung | Sternschaltung |

|---|---|---|

| Spannung pro Wicklung | Vollspannung (z.B. 400 V) | Reduzierte Spannung |

| Leistung | Hohe Leistung | Geringere Leistung |

| Anlaufstrom | Höherer Anlaufstrom | Geringerer Anlaufstrom |

| Verwendung | Hohe Leistungsanwendungen | Sanfter Anlauf |

Technische Unterschiede zwischen Dreieck- und Sternschaltung

Die technischen Unterschiede zwischen der Dreieckschaltung und der Sternschaltung sind entscheidend für die Auswahl der richtigen Verbindung für einen bestimmten Motor. In der Dreieckschaltung sind die Wicklungen so verbunden, dass jede Wicklung zwischen zwei Phasen des Drehstromsystems geschaltet ist, was zu einer höheren Spannung und Leistung führt. Im Gegensatz dazu sind bei der Sternschaltung die Wicklungen an einem gemeinsamen Punkt verbunden, was zu einer geringeren Spannung pro Wicklung führt. Diese Unterschiede beeinflussen nicht nur die Leistung des Motors, sondern auch die Art und Weise, wie er in verschiedenen Anwendungen eingesetzt wird.

Anwendungsfälle für Dreieckschaltung in der Industrie

Die Dreieckschaltung findet in verschiedenen Industrien zahlreiche Anwendungen, die von der Notwendigkeit einer hohen Leistung profitieren. Ein typisches Beispiel ist die Verwendung in Industriemotoren, wo die Dreieckschaltung es ermöglicht, die maximale Leistung zu erreichen, die für schwere Maschinen und Produktionsanlagen erforderlich ist. In der Automobilindustrie wird diese Schaltung häufig in Förderanlagen eingesetzt, um die Effizienz der Fertigungsprozesse zu steigern. Auch in der Lebensmittelindustrie wird die Dreieckschaltung in großen Misch- und Förderanlagen verwendet, wo eine zuverlässige und leistungsstarke Motorleistung entscheidend ist.

Darüber hinaus ist die Dreieckschaltung in der Chemie- und Pharmaindustrie von Bedeutung, insbesondere in Prozessen, die eine konstante und hohe Drehmomentabgabe erfordern. Hier wird sie oft in Pumpen und Kompressoren eingesetzt, die für die Verarbeitung von Chemikalien und anderen Materialien unerlässlich sind. In der Windenergie wird die Dreieckschaltung ebenfalls verwendet, um die Generatoren von Windkraftanlagen effizient zu betreiben, was zur Maximierung der Energieausbeute beiträgt.

Einsatz der Dreieckschaltung in Industriemotoren und Maschinen

Die Dreieckschaltung wird häufig in verschiedenen industriellen Maschinen eingesetzt, um eine hohe Leistung und Effizienz zu gewährleisten. Ein konkretes Beispiel ist der Einsatz in großen Pumpenanlagen in der Wasserwirtschaft, wo die Dreieckschaltung es ermöglicht, die benötigte Leistung für den Transport von Wasser über lange Strecken zu liefern. Auch in Förderbändern, die in der Bergbauindustrie eingesetzt werden, wird die Dreieckschaltung verwendet, um eine konstante und zuverlässige Leistung zu gewährleisten, die für den Transport schwerer Materialien erforderlich ist. Darüber hinaus finden sich Dreieckschaltungen in Kompressoren, die zur Luft- und Gasverdichtung in der chemischen Industrie eingesetzt werden, da sie eine hohe Effizienz bei der Energieumwandlung bieten.

Dreieckschaltung in Windkraftanlagen und Hochspannungsleitungen

In der Windenergie spielt die Dreieckschaltung eine entscheidende Rolle, da sie die Generatoren von Windkraftanlagen effizient betreibt. Durch die Verwendung der Dreieckschaltung können diese Anlagen die erzeugte Energie optimal nutzen und damit die Energieausbeute maximieren. In Hochspannungsübertragungsleitungen wird die Dreieckschaltung ebenfalls verwendet, um die Übertragungskapazität zu erhöhen und Verluste während des Transports zu minimieren. Diese Schaltung ermöglicht es, die Spannung und Leistung effizient zu steuern, wodurch eine stabile und zuverlässige Energieversorgung gewährleistet wird.

Herausforderungen und Überlegungen bei der Verwendung der Dreieckschaltung

Die Verwendung der Dreieckschaltung bringt verschiedene Herausforderungen und Überlegungen mit sich, die bei der Planung und Implementierung berücksichtigt werden müssen. Eine der häufigsten Herausforderungen ist die Notwendigkeit, dass die Motorwicklungen der vollen Spannung standhalten müssen, die in der Regel 400 V beträgt. Diese hohe Spannung kann zu Überhitzung und vorzeitiger Abnutzung der Wicklungen führen, wenn die Motoren nicht ordnungsgemäß dimensioniert oder gewartet werden. Daher ist es entscheidend, die richtigen Komponenten auszuwählen und regelmäßige Wartungsarbeiten durchzuführen, um die Lebensdauer der Motoren zu verlängern.

Ein weiteres wichtiges Thema sind die Sicherheitsvorkehrungen, die bei der Verwendung der Dreieckschaltung getroffen werden müssen. Aufgrund der hohen Ströme, die in dieser Konfiguration fließen, besteht ein erhöhtes Risiko von elektrischen Schlägen oder Bränden. Daher sollten geeignete Schutzmaßnahmen wie Überstromschutzschalter und Erdungssysteme eingesetzt werden, um die Sicherheit von Personal und Anlagen zu gewährleisten. Regelmäßige Inspektionen und Tests der elektrischen Systeme sind ebenfalls notwendig, um potenzielle Probleme frühzeitig zu erkennen und zu beheben.

Sicherheitsaspekte und mögliche Probleme bei der Dreieckschaltung

Bei der Implementierung der Dreieckschaltung müssen spezifische Sicherheitsaspekte beachtet werden, um Risiken zu minimieren. Eine häufige Problematik ist die Gefahr von Überhitzung, die durch unzureichende Kühlung oder falsche Dimensionierung der Motoren entstehen kann. Um diese Probleme zu vermeiden, sollten Motoren in Umgebungen mit ausreichender Belüftung installiert werden. Zudem ist es wichtig, die elektrischen Verbindungen regelmäßig auf Korrosion oder Beschädigungen zu überprüfen, da dies zu Kurzschlüssen führen kann. Bei der Wartung sollten immer die Herstellervorgaben beachtet werden, um sicherzustellen, dass alle Sicherheitsstandards eingehalten werden.

Innovative Technologien zur Optimierung der Dreieckschaltung

In der heutigen Industrie gewinnen intelligente Steuerungssysteme zunehmend an Bedeutung, um die Effizienz der Dreieckschaltung zu maximieren. Durch den Einsatz von IoT-Technologien (Internet der Dinge) können Unternehmen Echtzeit-Daten über die Leistung und den Zustand ihrer Motoren sammeln. Diese Daten ermöglichen eine präzisere Überwachung und Analyse, sodass Wartungsarbeiten proaktiv geplant werden können, bevor es zu Ausfällen kommt. Solche Systeme können zudem die Lastverteilung optimieren, indem sie die Motoren je nach Bedarf dynamisch steuern, was zu einer weiteren Reduzierung des Energieverbrauchs führt.

Ein weiterer vielversprechender Ansatz ist die Integration von KI-gestützten Algorithmen, die Muster in den Betriebsdaten erkennen und Empfehlungen zur Verbesserung der Betriebseffizienz geben können. Diese Technologien können nicht nur die Leistung der Motoren verbessern, sondern auch helfen, die Lebensdauer der Komponenten zu verlängern. Unternehmen, die solche fortschrittlichen Systeme implementieren, können nicht nur ihre Betriebskosten senken, sondern auch ihre Umweltbilanz durch einen geringeren Energieverbrauch verbessern, was in der heutigen Zeit ein entscheidender Wettbewerbsvorteil ist.